SKARB-1802型 智能制造工業機器人創新實踐平臺

所屬類別:物聯網系列

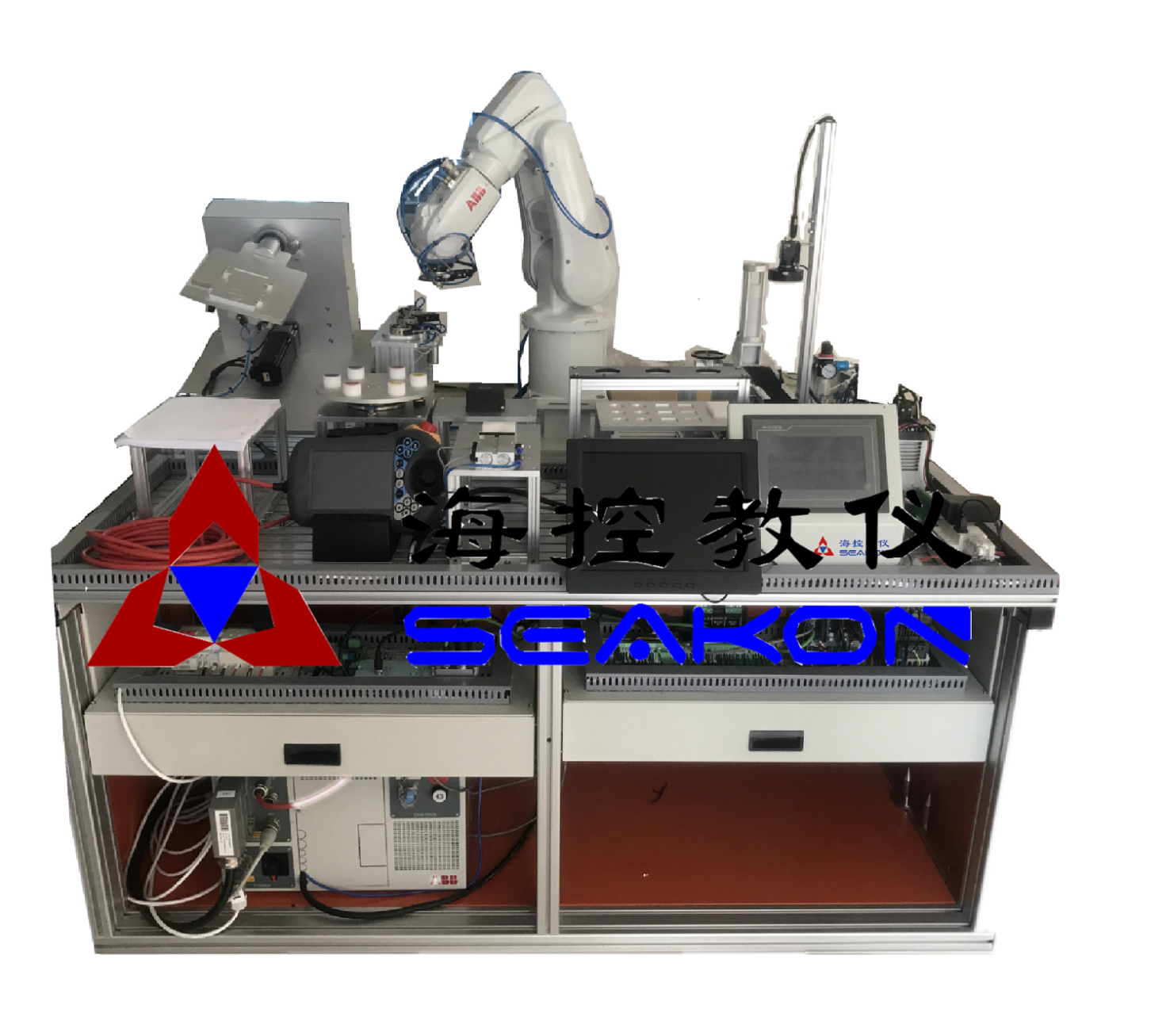

·設備外觀

·設計簡述

本裝置可滿足《工業機器人編程與應用》、《工業機器人虛擬仿真技術》、《PLC編程及應用》、《視覺識別技術》、《數字化虛擬仿真技術》等課程實驗要求,針對智能制造中工業機器人的編程與操作,PLC控制系統的設計與應用,工業機器人視覺識別系統以及數字化仿真技術等教學內容進行操作實驗。裝置適用于工業自動化、電氣類專業相關課程的教學實驗,也可作為學生畢業設計,科研創新的硬件開發平臺。主要培養學生掌握工業機器人技術(高職)、工業機器人技術應用(中職)、工業機器人應用與維護等專業基礎理論知識和操作技能,可滿足“工業機器人操作編程”職業培訓、考核標準要求。實訓裝置采用模塊化設計,可組合進行初級、中級、高級三個等級的項目實訓,依次遞進,高級別涵蓋低級別技能要求。系統融入工業機器人技術、機械傳動技術、電子電工技術、多種作業技術、智能傳感技術、可編程控制技術、機器視覺技術、計算機技術、串口通信技術、以太網通訊技術等先進制造技術,涵蓋工業機器人、機械設計、電氣自動化、智能傳感、智能制造等多門學科的專業知識。

·主要參數

1.輸入電源:單相三線 AC220V±10%;

2.工作環境:溫度-5ºC~+40ºC;濕度 85%(25ºC);海拔<4000m;

3.氣源壓力:0.2~0.6MPa。

4.裝置容量:<1kVA;

5.外形尺寸:1600mm×1200mm×1500mm;

6.安全保護:具有接地、漏電壓、漏電流保護,安全指標符合國家標準。

·組成及功能

本裝置由實訓平臺、機器人本體工作站、搬運碼垛工作站、輸送裝配工作站、視覺檢測工作站、軌跡工作站、電氣控制模塊、配套軟件等組成。通過機器人末端快換更換工裝可以實現機器人的搬運、碼垛、軌跡模擬、視覺分揀等功能,配套機器人離線編程軟件,進行工業機器人示教、編程以及機器視覺等操作。

a.機器人工作站

1.工業機器人

機器人負載3kg,工作半徑580mm,工作范圍軸1 +165°~ -165°速度250°/s軸2 +110°~ -110°速度250°/s軸3 +70°~ -90°速度250°/s軸4 +160°~ -160°速度320°/s軸5 +120°~ -120°速度320°/s軸6 +400°~ -400°速度420°/s ;TCP速度6.0m/S,加速度28m/s;重復定度0.01mm;集成10路信號源,4路氣源。機器人可任意角度進行安裝。

2.機器人控制器

采用RAPID工業機器人編程語言,機器人控制器支持DeviceNet、PROFIBUSDP,PROFINET,EtherNet/IP,Allen-Bradley總Attr議,wHHT各A制系統中。內置數字量16DI/16DO;可擴展電子限位開關、5路安全輸出(1-7軸監測)等安全選項;提供SafeMove功能,可實現靜態、速度、位置、方向監測(機器人及附加軸)和8路功能啟動安全輸入和8路監測輸出;配套PROFINET工業以太網通訊組件;電源電壓單相222V,頻率50Hz/60H;工作環境溫度范圍0℃~ +45℃;工作環境相對濕度最高95%(無凝露)。

3.機器人示教器

采用圖形化彩色觸摸屏,觸摸屏6.5寸,提供有10個鍵薄膜鍵盤、1個急停按鈕,功能可自定義;配備操縱桿,可控制多個軸運動;能夠進行熱插拔,運行時可插拔;支持和機器人本體配套,示教盒控制電路的主要功能是對操作鍵進行掃描并將按鍵信息送至控制器,同時將控制器產生的各種信息在顯示屏上進行顯示。

b.搬運碼垛模塊

鋁合金材質(鋁板6063),厚度10mm,并配有鋁型材支架,分有原料區、碼垛區兩塊。

物料塊有圓柱形和正方形兩種,配置吸盤夾具與拆手夾具,機器人通過吸盤夾具按要求拾取物料塊進行碼垛任務;自由組合碼垛形式及樣式。主要訓練機器人搬運指令及碼垛指令。

c.軌跡標定模塊

鋁合金材質,表面陽極氧化噴細沙處理。包含不同形狀的軌跡圖形,軌跡路徑包含圓形、三角形、復雜輪廓和樣條曲線,以及不同位置、不同指 向的基準坐標系,配合機器人激光筆手爪,完成軌跡的描繪、涂膠、焊接、軌跡編程實訓。

臺板可以翻轉過來安裝,用來放置畫紙,實現工業機器人的進行繪畫、漢字書寫等創意工作。

d.裝配模塊

模塊外形尺寸:300×150×60mm,適配標準實訓臺定位安裝,雙軸氣缸行程:50mm,V 型塊固定夾持范圍:φ30mm~φ65mm;可用于部分功能套件的固定可以用于工作對象的固定,動作可控。

e.井式供料模塊

結構件分別包括料臺、料筒、頂料機構、推料機構頂料機構;料筒高度:150mm,驅動氣缸行程:75mm;用于儲存多種零件,根據實訓要求,由機器人控制供料時機。

f.皮帶運輸模塊主要由輸送支架、平皮帶、軸承、主動軸、從動軸,編碼器、調速電機等組成。

輸送機長度:600mm,有效工作寬度:60mm,電機調速范圍:90-3000r/min,調速電機驅動皮帶,運輸多種不同的零件,使用機器人對傳送帶進行啟停和調速控制。

g.RFID模塊

通過RFID讀寫頭感應芯片,通過工業總線和以太網通信控制,對芯片進行信息的讀取和寫入。

RFID通訊接口:RS422;

工作頻率/額定值:13.56MHz;

作用范圍/最大值:140mm;

傳輸率/無線電傳輸時/最大值:106kbit/s。

h.檢測模塊

檢測零件的形狀、顏 色 、 坐 標(X/Y/A)、重量等信息,通過以太網和模擬量通道將檢測結果發往機器人。

視覺系統采用歐姆龍FZ4-350智能視覺系統,由視覺控制器、視覺相機及監視顯示器等組成。采用CCD拍照檢測,有效像素數200萬,攝像面積7.1X5.4mm,彩色檢測,場景數128個,可利用流程編輯功能制作處理流程,支持串行RS-232C和網絡Ethernet通訊,提供高速輸入1點、高速輸出4點、通用輸入9點和通用輸出23點的并行通信,并提供DVI-I監控輸出,提供可調環形光源,內圓直徑40mm,外圓直徑70mm,供電電壓24V,供電電流440mA。

用于檢測工件的特性,如數字、顏色、形狀等,對工件本身及裝配效果進行實時檢測操作。通過I/O電纜連接到PLC或機器人控制器,也支持串行總線和以太網總線連接到PLC或機器人控制器,對檢測結果和檢測數據進行傳輸。

視覺系統采用歐姆龍FZ4-350智能視覺系統,由視覺控制器、視覺相機及監視顯示器等組成。采用CCD拍照檢測,有效像素數200萬,攝像面積7.1X5.4mm,彩色檢測,場景數128個,可利用流程編輯功能制作處理流程,支持串行RS-232C和網絡Ethernet通訊,提供高速輸入1點、高速輸出4點、通用輸入9點和通用輸出23點的并行通信,并提供DVI-I監控輸出,提供可調環形光源,內圓直徑40mm,外圓直徑70mm,供電電壓24V,供電電流440mA。

用于檢測工件的特性,如數字、顏色、形狀等,對工件本身及裝配效果進行實時檢測操作。通過I/O電纜連接到PLC或機器人控制器,也支持串行總線和以太網總線連接到PLC或機器人控制器,對檢測結果和檢測數據進行傳輸。

稱重區域:φ65mm,稱重范圍:0-1000g,精度:0.005%,輸出信號:0±10V

i.倉儲模塊

由工業鋁質材料加工而成,配有6個倉位(2×3),安裝在型材實訓桌上,用于放置裝配完的合格產品。也可以用于機器人的基礎性實訓,機器人入庫、出庫位置示教,機器人碼垛指令應用,機器人入庫自動檢測等,使設備的實用性更強。

可存放多種零件,庫位都有檢測傳感器,通過I/O采集模塊,將數據傳輸給其他設備。

j.旋轉供料模塊

旋轉速度20º/s,負載5kg,步進電機+減速器驅動,共6個工位容量。

步進電機驅動,PLC 和機器人通過 I/O 和以太網進行信息交互,PLC 最終根據機器人的命令將料盤旋轉到指定工位。

k.變位機模塊

包含安裝底板,外形尺寸500*400*330mm,鋁板厚度12mm,精度0.5mm,伺服驅動器400W,電機扭矩1.27N-m,轉速5000r/min,電流2.6A,變位機支架高250mm、翻轉機構300×200mm,夾具采用手動快速夾具,可以對工件進行全方位的焊接。

l.工具快換模組

采用日本高精度快換連接機構,包括:機器人側和工具側,機器人側用來安裝在機器人末端法蘭上,工具側用來安裝在末端執行工具上。此快換模組實現協作機器人自動更換不同的末端執行工具,使本實訓室中的機器人生產線的加工流程更具柔性。末端執行器包含單吸盤工具、氣動手爪工具、關節手爪工具、無源工具(繪圖筆)、激光筆工具等。工具快換裝置包括一個機器人側用來安裝在機器人手臂上,還包括一個工具側用來安裝在末端執行器上。

m.電氣控制系統

電氣控制系統主要由可移動網孔板、漏電保護器、開關電源、可編程控制器、伺服系統、變頻器、觸摸屏(7英寸高亮度TFT液晶顯示屏,集成以太網接口、RS232、RS485、USB接口),按鈕模塊、線槽、電線、接線端子等組成。具有接地保護、斷電保護、漏電保護功能,安全性符合相關的國標標準。安裝電氣的網孔板采用改進型“橫二豎六”橢圓長孔加工,整體設計規范、合理,使各類元器件在任何角度、任何方位都能輕松裝配、調整,采用抽屜式設計,可以抽出,方便接線。

1.可編程控制器

可編程控制器采用西門子模塊式CPU S7-1500 CPU 1511C-1PN,工作內存175KB、數據存儲器1MB,配有16路數字量輸入/16路數字量輸出模塊,5路模擬量輸入/2路模擬量輸出模塊,支持6個高速計數器、6軸定位控制,集成2個以太網接口,支持RS232、RS485、MODBUS、USS、S7協議通訊、PROFIBUS等通信,并配有4M存儲卡和通信編程電纜。

2.伺服系統

采用臺達伺服系統ASDA-B2,功率0.4KW,供電電壓1AC~240V,集成10路數字量信號輸入(NPN/PNP),6路數字量信號輸出(NPN),2路模擬了輸入(±10V,分辨率13位),2路模擬了輸出(±10V,分辨率10位),具有位置、速度、扭矩等多種控制方式,支持脈沖輸入(最高可達1Mpps)、模擬電壓、通訊設定多種指令;7段LED顯示,參數實時自動優化;電機最大扭矩3.82Nm,最大電流7.8A,轉速3000r/min,配有增量編碼器2500ppr,振動等級A級,徑向抖動公差N級。

3.變頻器

采用西門子基本型變頻器V20,功率0.55kW,供電電壓1AC~230V,輸出頻率0~550Hz,精度0.01Hz。帶有RS485通信接口,集成4路數字量輸入,2路繼電器輸出,2路模擬量輸入(±10V,0~10V,0~20mA,12位分辨率),1路模擬量輸出(0~20mA);具有線性V/F控制、平方V/F控制、可編程多點設定V/F控制,磁通電流控制、電壓/頻率控制等工作模式;可進行PID控制、BICO功能、多脈沖高轉矩啟動模式、單脈沖高轉矩啟動模式、防堵模式、多泵控制、彈性電壓提升控制、擺頻功能、滑差補償、雙斜坡、PWM調制;具備霜凍保護、冷凝保護、氣穴保護、動能緩沖、負載故障檢測功能。

采用西門子基本型變頻器V20,功率0.55kW,供電電壓1AC~230V,輸出頻率0~550Hz,精度0.01Hz。帶有RS485通信接口,集成4路數字量輸入,2路繼電器輸出,2路模擬量輸入(±10V,0~10V,0~20mA,12位分辨率),1路模擬量輸出(0~20mA);具有線性V/F控制、平方V/F控制、可編程多點設定V/F控制,磁通電流控制、電壓/頻率控制等工作模式;可進行PID控制、BICO功能、多脈沖高轉矩啟動模式、單脈沖高轉矩啟動模式、防堵模式、多泵控制、彈性電壓提升控制、擺頻功能、滑差補償、雙斜坡、PWM調制;具備霜凍保護、冷凝保護、氣穴保護、動能緩沖、負載故障檢測功能。

n.智能監控系統

該功能可以記錄學生操作過程并且做到過程回溯。由紅外多角度攝像頭、固定支架、網絡平臺等構成。攝像頭采用1080P高清錄制,保證整個記錄過程可靠,和高質量回溯。通過該模塊可以記錄學生的考核過程,同時通過回溯查看操作過程中的錯誤點,針對性進行提高和改正。

該功能可以記錄學生操作過程并且做到過程回溯。由紅外多角度攝像頭、固定支架、網絡平臺等構成。攝像頭采用1080P高清錄制,保證整個記錄過程可靠,和高質量回溯。通過該模塊可以記錄學生的考核過程,同時通過回溯查看操作過程中的錯誤點,針對性進行提高和改正。

o.工業機器人工作臺

工作臺主體部分采用鋁合金框架結構;

整體尺寸為1600mm×1200×800mm(L×W×H);

臺面采用工業標準20×80鋁型材,臺面尺寸為1600mm×1200mm,厚度20mm,用于安裝工業機器人及其他實訓模塊。在型材中放置有多種螺母,各模塊均可自由調整位置;

臺架主體采用4080和4040工業標準型材和鈑金組裝而成,結構穩定。工作臺下方設置有抽屜式網孔板,用于安裝電氣控制元件,網孔板采用改進型“橫二豎六”橢圓長孔加工,整體設計規范、合理,使各類元器件在任何角度、任何方位都能輕松裝配、調整;

工作臺底部帶有萬向腳輪,方便移動和固定。

p.空氣壓縮機

Ots-550,功率550W,轉速1380rpm/min,壓力7.0Bar,排氣量40L/min,容量18L。

·實訓項目

(一)工業機器人本體工作站

1)工業機器人認知及示教設計

2)工業機器人基本指令操作與位置點設置

3)工業機器人示教單元使用

4)工業機器人離線編程軟件使用

5)機器人RAPID語言編程控制

6)工具坐標系標定原理和方法

(二)搬運碼垛工作站

1)掌握搬運、碼垛常用I/O配置

2)掌握程序數據創建

3)掌握目標點示教

4)掌握搬運程序編寫

5)掌握碼垛指令應用

6)掌握準確觸發動作的運用

7)掌握碼垛節拍優化技巧

(三)軌跡工作站

1)掌握基礎參數配置

2)掌握軌跡程序調試

(四)視覺工作站

1)掌握視覺I/0配置

2)掌握視覺參數設置

3)掌握視覺工具使用

4)視覺顏色識別控制

5)視覺形狀識別控制

6)工業機器人和視覺I/O配置

(五)PLC編程及應用

1)PLC基礎編程

2)PLC定位控制編程

3)伺服系統認知

4)伺服系統電氣設計

5)伺服系統參數設置

6)PLC定位控制編程與實訓

7)觸摸屏認知與選型

8)觸摸屏通訊電纜制作

9)觸摸屏組態軟件實訓

10)觸摸屏網絡配置與組態

11)PLC與觸摸屏通訊實訓

12)PLC機器人控制電氣系統設計

13)機器人外部控制系統配置及編程

14)PLC綜合應用編程實例

15)變頻器功能參數設置與操作

16)變頻器外部端子點動控制

17)變頻器控制電機正反轉

18)多段速度選擇變頻調速

(六)案例應用類實訓

1)搬運碼垛案例實訓

2)輸送搬運案例實訓

3)物料分揀案例實訓

4)裝配案例實訓

5)供料案例實訓

6)RFID檢測案例實訓

7)倉儲案例實訓

8)變位機控制案例實訓